拉丝模几何形状与使用寿命

硬质合金拉丝模是生产金属丝材的重要工具之一,它的质量优劣将直接影响着金属丝材的产量和质量。影响拉丝模的使用寿命的因素很多,如拉丝模本身的材质质量问题、拉丝模的几何形状、生产金属丝的减面率、润滑剂的润滑效果、拉丝模加工质量以及拉丝模在使用过程的冷却方式等。由于目前高速拉丝机的广泛使用,设计适应高速拉丝机用的高速拉丝模和延长拉丝模的使用寿命的研究工作国内外一直在进行,诸如对模芯材料的改进和孔型理论的研究等等。高速拉丝,因为速度的提高,可带来一系列的问题,如发热的增大,拉丝模磨损的加剧使拉丝模寿命降低等,下面仅将从拉丝模的功和力计算分析拉丝模的几何参数与磨损的关系,确定最佳的拉丝模几何参数以利减少磨损,延长拉丝模的使用寿命。

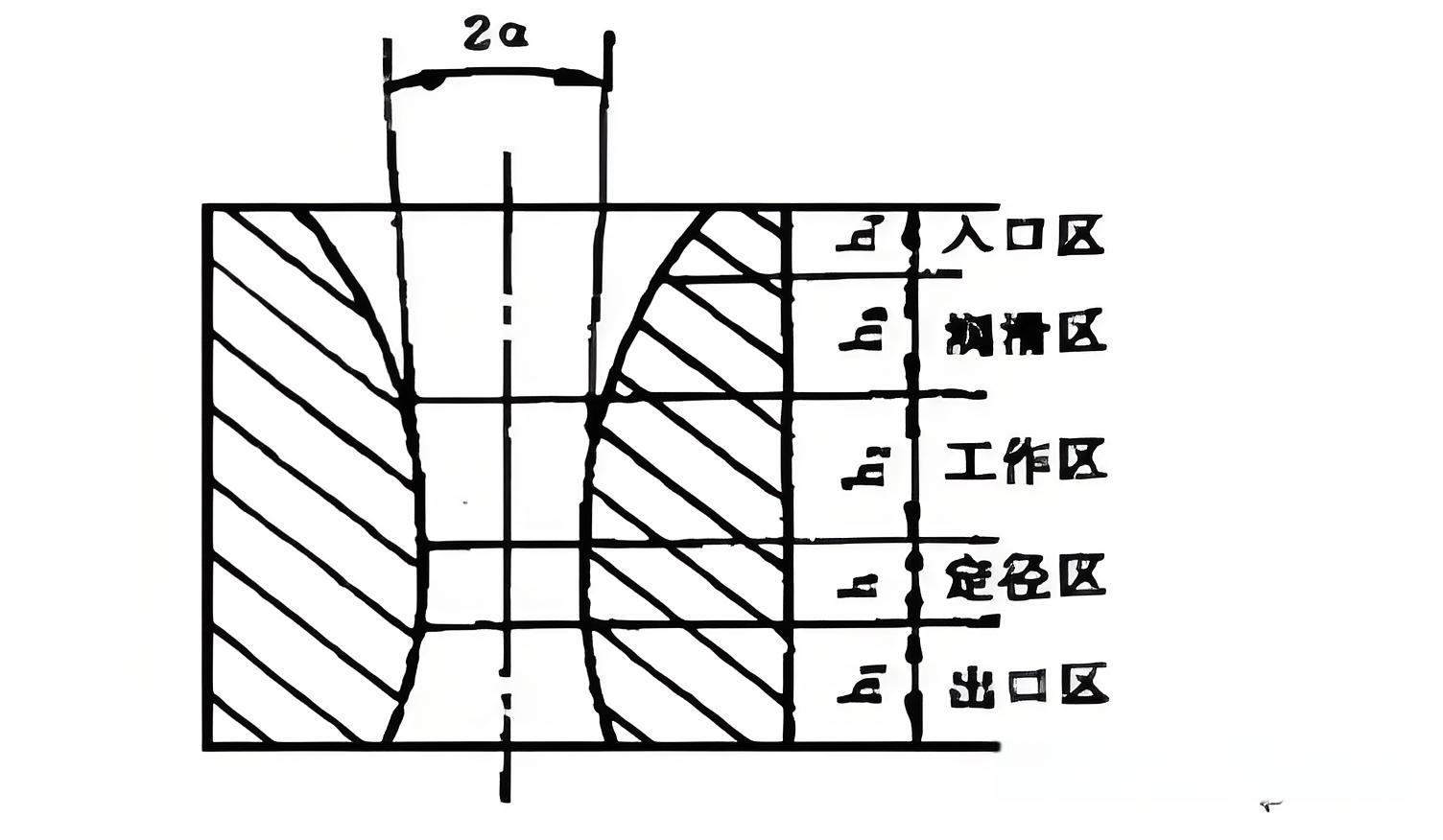

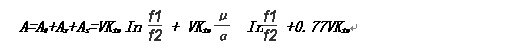

传统的拉丝模设计理论其内孔分为入口区、润滑锥区、工作锥区、定径区和出口区,如图所示。其中工作锥角和工作锥及直筒部的表面光滑程度对引拔力、变形力及引拔发热有很大影响。可按下式计算变形功:

拉丝模的几何形状

从式可知,摩擦功与摩擦系数Λ成正比,与工作锥角Α成反比;内部损耗剪切功则与Α角成指数关系,故Α角变小,则摩擦功增加,尤其在10以下时,摩擦功急剧增加,但内部损耗减少。反之,Α角增大,则摩擦功减少,内部损耗增加。在实际工作中,当有效变形功一定时,为获得最小变形功,应降低摩擦功与剪断功。摩擦功大,拉丝过程中摩擦力大,拉丝模磨损增加;另外,摩擦热也增加,拉丝过程中拉丝温度上升,拉丝加工硬化增加,这些都会导致拉丝模的使用寿命降低。

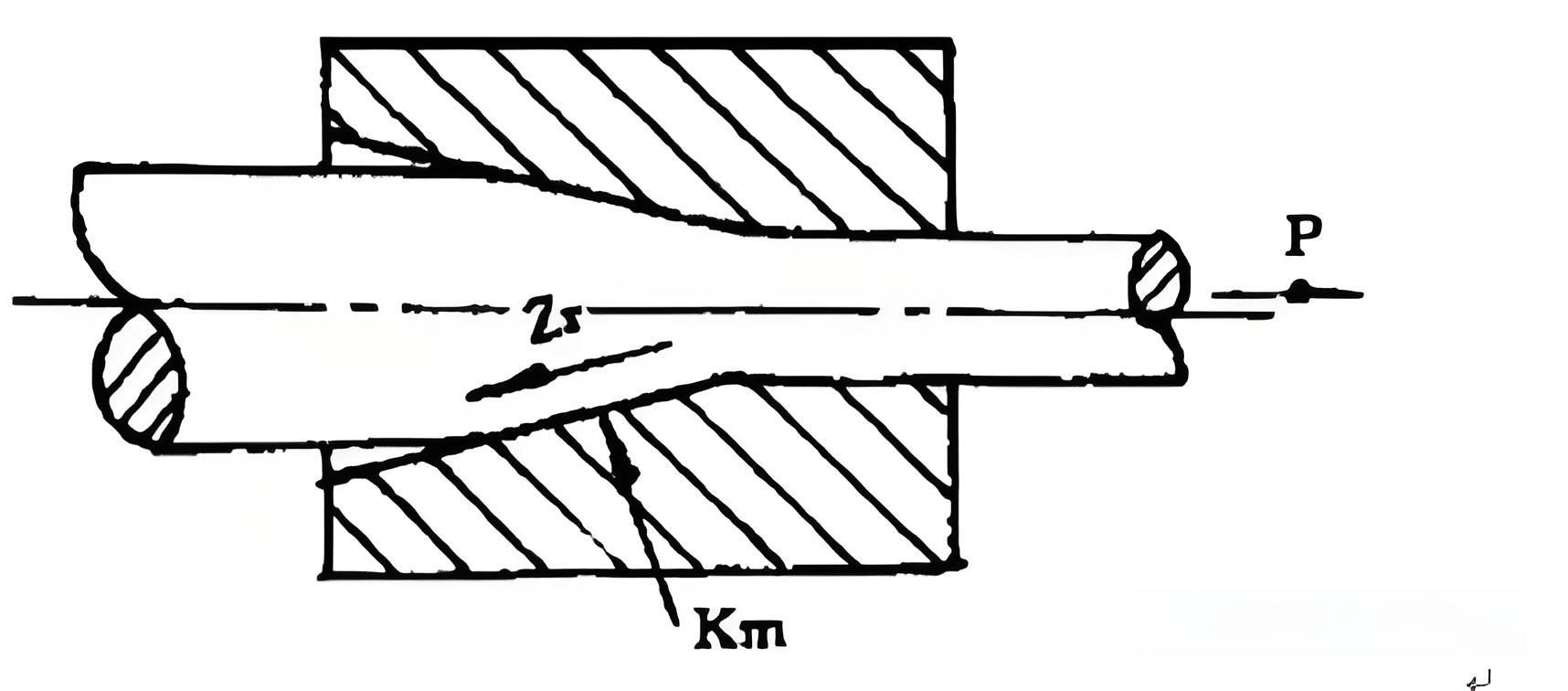

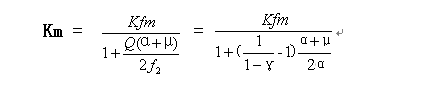

拉丝模工作锥作为模具孔形中非常重要的一个组成部分,定拉丝模锥角。人们一般从获得最小拉拔力的观点出发确定拉丝模锥角。图为拉丝模拉丝的受力状况:

当α一定时,随γ增加,Km下降。由于工作区是一个锥形,在入口处,减面率小,Km大,金属丝对模壁的压力大,模孔壁受到的摩擦作用大,引起碳化物颗粒逐步剥落,从而导致模孔壁产生环沟槽磨损;在出口处,减面率大,Km最小,模孔壁受到的摩擦作用也最小;从上分析也可知,拉丝模的工作锥受的作用力是随锥半径的减小而减少的。当γ一定时,随α增加Km增加。减面率γ的变化对拉丝模正压力Km的影响比工作锥半角α的变化对正压力Km的影响更大,在可拉拔范围内,减面率为5%以下时,随α角增大,拉丝模的正压力Km值增高较大;而减面率在20%以上时,α角的增大对正压力Km影响不显著,故在可拉拔的范围内,提高减面率γ远比减小工作锥半角α实现降低拉丝模正压力要有效得多。也可以说,为降低模具磨损,尽可能采用大的减面率是一个有效办法。

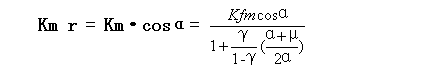

正压力Km可分解为径向力Kmr和切向力Kmτ。

拉丝模承受的Kmr过大,是导致拉丝模爆裂的主要原因。从公式知,当减面率γ增大,则γ/(1-γ)增大,Kmr减少,为了减小径向正压力,可以取大的减面率Χ,有利于降低拉丝模所受的径向正压力,减少拉丝模爆裂的发生。

我们可以绘制α与Kmr的关系曲线,研究α与Kmr的关系,取γ=30,μ=0.1。可知,当α<6°;时,工作锥半角α增大,Kmr增加,径向正压力Kmr增加;当6°≤α<16°时,工作锥半角α下降;当α≥16°时,工作锥半角α增大,径向正压力Kmr增加;在拉丝过程中,为防止模具因径向挤压力过大造成爆裂,应使α在6°~16°范围较好。

Kfm是拉拔前后抗拉强度的算术平均值,拉拔后的抗拉强度σs2是一个受许多因素影响的值,如拉制时的速度,拉制的温度,拉制的润滑情况,拉丝模本身的减面率γ等。拉制时的速度高,则拉制时发热大;如果润滑情况不好,拉制时温度也高。拉制时,温度高, 材料加工硬化, σs2提高,Kfm提高,Zr提高,则降低拉丝模的使用寿命。

在实际拉丝中,拉拔丝材在拉丝进口处被向内曲折,由于受这类多余的曲折变形,又使拉拔力增加,称为剪断力Zs,目前,剪断力Zs一般采用经验公式,威顿(Whitton)等得到的实验公式被广泛采用。图中是剪断力Zs与α和γ的关系。从图中可知,当γ一定时,α增加,剪断力增加,α减小时,剪断力减少。当α一定时,γ增加, 剪断力减小;γ减小,剪断力增加。

拉丝模除了因制模工艺不当,违反拉丝工艺(过拉)造成磨芯开裂外,磨损是其主要失效形式。磨芯受到金属丝的磨损后,一方面造成硬质合金材料消耗,另一方面,磨损后产生的硬质合金微粒被金属丝带入模孔工作区和定径带,起到研磨剂的作用,加速模孔其它部位的磨损,同时阻碍润滑剂的带入,破坏润滑膜的完整性,影响拉制后制品的表面质量。

因 此:

为提高硬质合金拉丝模使用寿命和所拉丝材的质量,可以从下面着手:

①、在可拉伸的情况下,尽量采用大减面率γ,可以减少径向正压力Km r和减少剪断力的内部损耗功As。

②、在减面率γ和摩擦系数μ一定后,拉丝模的最小工作锥半角α则一定,这是一个使拉丝力最小的理想锥半角α′。在此锥半角α′下工作,摩擦力Zr和外部损耗功Ar,剪断力Zs和内部损耗功As将最小,拉丝模的使用寿命将最佳。

③、在6。~16。范围,随α的增加,拉丝模所受的径向挤压力越小。

表1 不同减面率和摩擦系数与拉丝模最小工作锥半角

减面率 | 摩 擦 系 数 | |||||||

% | 0.02 | 0.04 | 0.06 | 0.08 | 0.10 | 0.12 | 0.14 | 0.16 |

10 | 3°0 | 4°13 | 5°8 | 5°55 | 6°36 | 7°11 | 7°41 | 8°17 |

11 | 3°10 | 4°25 | 5°24 | 6°12 | 6°54 | 7°35 | 8°10 | 8°45 |

12 | 3°16 | 4°19 | 5°38 | 6°29 | 7°15 | 7°56 | 8°24 | 9°9 |

13 | 3°27 | 4°50 | 5°51 | 6°47 | 7°35 | 8°17 | 8°55 | 9°30 |

14 | 3°33 | 5°0 | 6°5 | 7°4 | 7°53 | 8°38 | 9°16 | 8°51 |

15 | 3°44 | 5°10 | 6°11 | 7°18 | 8°10 | 8°55 | 9°37 | 10°21 |

16 | 3°51 | 5°20 | 6°33 | 7°35 | 8°27 | 9°13 | 9°54 | 10°36 |

17 | 3°58 | 5°30 | 6°47 | 7°49 | 8°41 | 9°33 | 10°15 | 11°0 |

18 | 4°5 | 5°45 | 7°0 | 8°3 | 8°59 | 9°51 | 10°36 | 11°22 |

19 | 4°11 | 5°55 | 7°14 | 8°17 | 9°13 | 10°8 | 10°54 | 11°40 |

20 | 4°18 | 6°5 | 7°29 | 8°31 | 9°30 | 10°25 | 11°11 | 11°57 |

21 | 4°25 | 6°15 | 7°39 | 8°45 | 9°47 | 10°40 | 11°29 | 12°14 |

22 | 4°32 | 6°23 | 7°49 | 8°59 | 10°1 | 10°54 | 11°16 | 12°16 |

23 | 4°33 | 6°33 | 8°0 | 9°13 | 10°15 | 11°8 | 12°4 | 12°57 |

24 | 4°46 | 6°43 | 8°10 | 9°26 | 10°29 | 11°22 | 12°22 | 13°13 |

25 | 4°53 | 6°54 | 8°20 | 9°40 | 10°43 | 11°39 | 12°39 | 13°32 |

26 | 5°0 | 7°1 | 8°31 | 9°54 | 10°58 | 11°57 | 12°57 | 13°50 |

27 | 5°7 | 7°11 | 8°41 | 10°5 | 11°8 | 12°15 | 13°11 | 14°4 |

28 | 5°14 | 7°21 | 8°52 | 10°15 | 11°12 | 12°29 | 13°29 | 14°22 |